Die modularen Systeme von ECM Technologies können an das Volumen der zu behandelnden Teile, die Zykluszeit und die gewünschte Produktionskapazität angepasst werden.

Die FLEX ist die beliebteste Vakuumofenlösung von ECM Technologies. Seine modulare und kompakte Architektur, die auf einem Tunnelkonzept basiert, wurde entwickelt, um Qualität mit Produktivität zu verbinden.

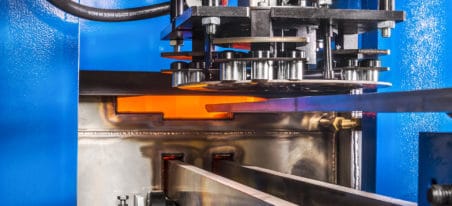

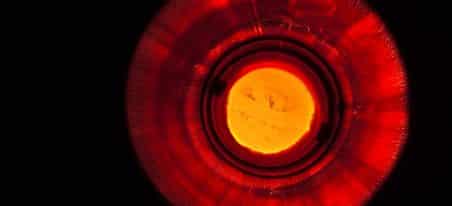

Die modulare Architektur des Flex-Systems ermöglicht es, dass die Öfen die Temperatur beibehalten, wodurch die Aufheizphase verkürzt wird. Die Wärmebehandlungsprozesse ähneln denen von Vakuumchargenöfen; jedoch erfolgt die Abschreckung in einer separaten Kalten Kammer, wodurch sie parallel stattfindet. Dies macht das Flex-System produktiver und ermöglicht im Vergleich zu Chargenöfen eine optimierte Energieverbrauch (Strom/Gas).

Dieses modulare Konzept bietet eine hohe Flexibilität bei gleichzeitiger Produktionssteigerung. Zur Produktionserweiterung kann eine neue Heizkammern oder ein neuer Tunnelabschnitt hinzugefügt werden, somit passt sich die FLEX auch an ihren Investitionsplänen an.